Hoe wordt een router geboren? Op die vraag kregen we recent een antwoord met een exclusieve rondleiding in Berlijn. Aan de oever van de Spree zit het hart van AVM, een Duitse routerspecialist die beter bekend is om zijn FRITZ!-producten. Deutsche gründlichkeit in routerland.

De kans is klein dat iemand AVM kent als merk, maar van zodra je de routerlijn FRITZ! (jawel, het moet in hoofdletters) in de mond neemt, weet iedereen waarover je het hebt. Het is een traditioneel Duits bedrijf dat zelden de deuren opent voor buitenstaanders, maar na lang proberen mochten we toch een zeldzame kijk achter de schermen nemen.

Eigen chips

AVM bezet vier grote kantoorgebouwen in Berlijn aan de Spree en huisvest meer dan 700 werknemers. Alle ontwikkeling, testen en support wordt in Berlijn gedaan. Enkel de productie van de netwerkapparatuur gebeurt in externe fabrieken in Duitsland, Polen en Hongarije. Onze eerste stop van de rondleiding is de hardware-ontwikkeling.

Alles van AVM wordt in-house ontwikkeld. We krijgen diverse voorbeelden te zien van elektronica, PCB’s en blokdiagrammen. Een detail van de FRITZ!Box 7590 toont dat het blokdiagram al in februari van 2016 werd gefinaliseerd. Anderhalf jaar later is diezelfde router pas op de markt verschenen. De ontwikkeling van een nieuwe router kan vijf maanden tot twee jaar duren.

Lang geleden heeft AVM nog zelf ASIC-chips ontworpen. Tot 250 nanometer heeft AVM eigen designs gemaakt

De complexiteit van een router is sterk gestegen doorheen de jaren. Vandaag bevatten schema’s tienduizenden connecties in een PCB sandwich lay-out. De chipfabrikanten waarmee AVM werkt, sturen vooraf een referentieontwerp waar de ingenieurs de rest van het apparaat rond ontwerpen. Bij elk ontwerp moet er opnieuw de keuze worden gemaakt welke componenten worden hergebruikt en waar nieuwe ontwerpen nodig zijn. AVM wil de standaard niet zetten, maar volgen en verbeteren.

Lang geleden heeft AVM nog zelf ASIC-chips ontworpen. Tot 250 nanometer heeft AVM eigen ontwerpen gemaakt en laten bakken. Sinds begin 2000, wanneer de evolutie naar kleinere chips een razendsnelle vaart nam, schakelt het specialisten zoals Broadcom in.

Prototypes

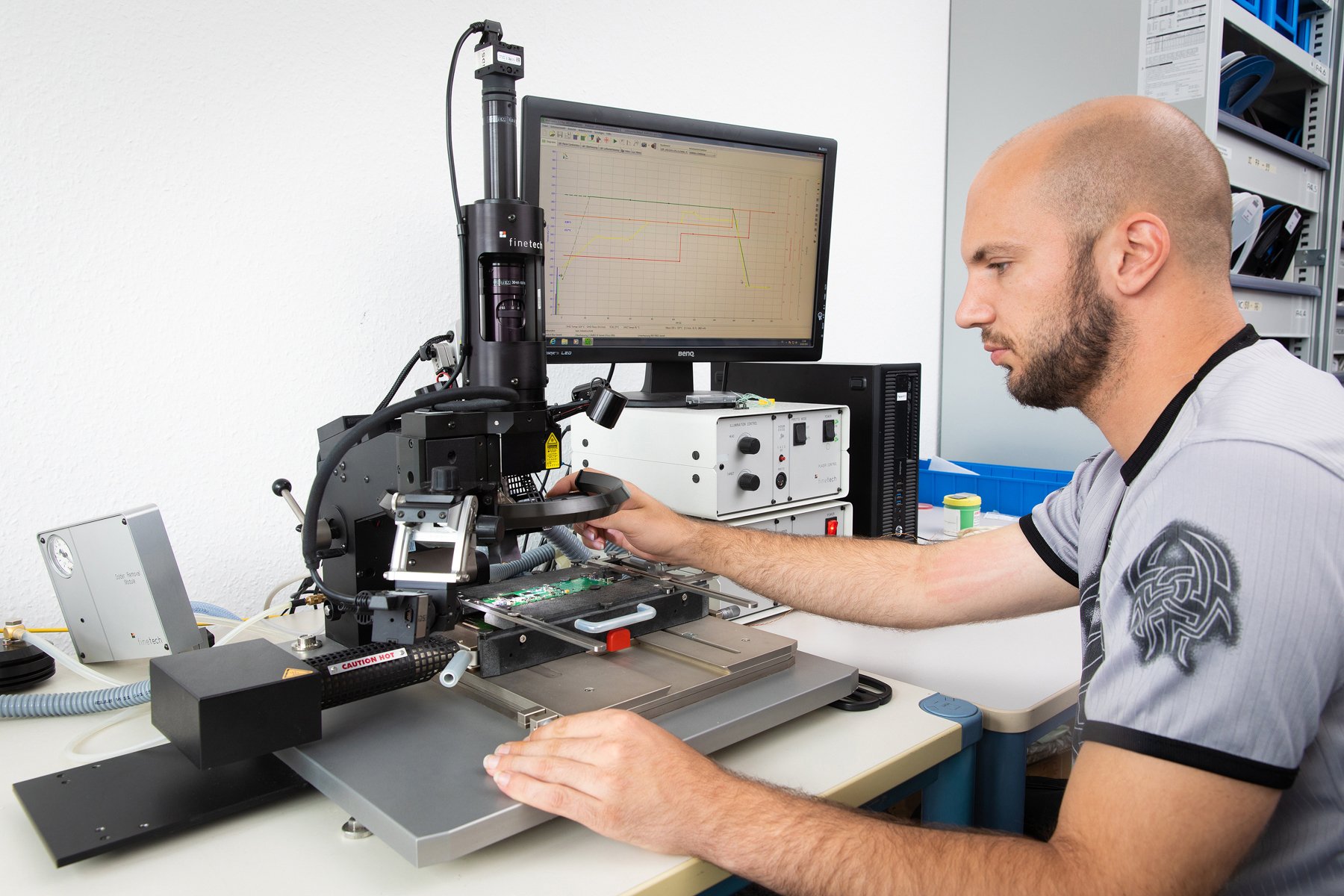

Van zodra het volledige ontwerp klaar is, maakt een externe partij een paar prototype-PCB’s. Die worden intern getest en gesoldeerd. Prototyping betekent dikwijls veel handwerk. Bij AVM zien we twee machines waarmee operatoren aan de slag kunnen. Een ervan dient voor klassieke kleine componenten waarbij je twee schermen hebt.

Het éne scherm toont een vergrootglas, terwijl het tweede schematisch laat zien waar je op de printplaat bezig bent. Er moeten soms tot 2.000 componenten per kant worden verwerkt. Wanneer één kant van het PCB klaar is, gaat die de soldeeroven in. Wanneer alles in orde is, kan de tweede kant worden verwerkt. Soms gebeurt het dat bepaalde componenten rechtop schieten tijdens het bakproces (thombstone-effect). Die moeten dan worden gecorrigeerd voordat er verder kan worden gegaan.

Traag proces

Grotere complexe chips worden op de tweede machine geïnstalleerd. Daar zweeft de printplaat op een plateau via het hovercraftprincipe. De monitor toont twee beelden: van de chip die moet worden gesoldeerd en van de printplaat zelf. De operator moet beide beelden exact over elkaar zetten om te garanderen dat alle contactpunten overeenkomen. Elke chip krijgt van de fabrikant een bepaalde temperatuur mee waarop mag worden gesoldeerd.

Wanneer de grotere chips erop zitten, kunnen de prototypes elektrisch worden getest. Na deze test kan het ontwikkelteam aan de slag met de hardware. AVM verwerkt ongeveer twee PCB’s op drie dagen. Ter vergelijking: in de fabriek rollen tot zes routers per minuut van de band.

Tropische temperaturen

Wanneer de hardware goedgekeurd is, verhuist die naar het Hardware Test Engineering Lab. Daar worden de apparaten getest in diverse omstandigheden. AVM heeft verschillende temperatuurkamers om de hardware te pijnigen. Tijdens ons bezoek stonden meerdere DECT-thermostaatkranen al enkele dagen in een oven van 45 à 50 graden. Dezelfde machine kan ook hardware testen op –5 graden. In beide configuraties draait de netwerkapparatuur dikwijls in ‘full load’. Zo krijgt AVM ook een idee hoe snel de hardware veroudert, zonder de effectieve levensduur af te wachten in normale omstandigheden.

Eén machine in de ruimte doet de hardware het meeste pijn met snelle temperatuurpieken en variabele vochtigheid. Tot op vandaag zit er in tegenstelling tot andere fabrikanten bij AVM geen enkele ventilator in hun routers. Dat willen ze ook zo houden door met grotere behuizingen te werken, maar hoelang dat nog lukt valt af te wachten.

RF-kamer

AVM heeft ook een eigen radiofrequentie (RF)-kamer. Hierin kunnen ze nakijken hoe het zit met de straling en problemen vroeg detecteren in het ontwikkelproces. De kamer is niet gecertificeerd, waardoor voor officiële goedkeuring nog altijd een extern labo nodig is. In de testkamer zitten twee antennes, een met hoge frequentie (6 GHz) en een met lage frequentie (30 MHz).

Ook de gevoeligheid van RF (bv. gsm-signalen) wordt getest, net als hoge voltageschokken. De hardware wordt tot 4 KV gepijnigd, vergelijkbaar met statische lading. Verder worden er ook powerlines in een testcircuit geplaatst om elektrische situaties in huis te simuleren.

AVM heeft ook een aparte DSL-kamer waar (super)vectoring wordt getest. Ze kunnen hierin variaties simuleren met Huawei- en Nokia-hardware in telefoonkasten. De verschillende rollen kabel laten toe om straten van 50 tot 800 meter te testen in een labo-omgeving. Er worden tientallen routers aangesloten om de huizen in een straat te simuleren. Tijdens ons bezoek zagen we een supervectoring-test met 323 Mbps downloadsnelheid en 65 Mbps upload.

Die supervectoring (Proximus noemt het ultra vectoring) is belangrijk omdat vandaag 6 miljoen Duitsers al kunnen profiteren van de technologie. Tegen eind 2018 zouden 12 tot 18 miljoen woningen aansluitbaar moeten zijn. In België is Proximus enkel met field trials bezig voorlopig. In Nederland heeft KPN in 90 procent van de locaties twee aansluitingen voorzien. Sinds het tweede kwartaal van dit jaar zijn ze gestart met de brede uitrol van bonded (twee lijnen) supervectoring.

Software

Wanneer de hardware alle tests heeft doorstaan, moet ook de software grondig worden getest. Dit is de laatste fase voor de roll-out. Software is voor AVM belangrijk, omdat de toestellen een lange levensduur hebben en lang worden ondersteund. Elk jaar mikt AVM op minstens één grote OS-update met nieuwe functionaliteit, betere prestaties, meer stabiliteit en gebruiksvriendelijkheid.

Recent heeft AVM zelfs de FRITZ!Box 3390 nog een update gegeven naar de nieuwste versie van het OS. Niet slecht voor een router uit 2009. Het flashgeheugen is meestal de beperkende factor bij oudere routers. Naast één grote update per jaar zijn er tussendoor ook veiligheidspatches die sneller moeten worden uitgerold.

Elke software-update moet op alle hardware worden getest voordat het naar de klant wordt uitgerold. In huis maken ze gebruik van heel wat geautomatiseerde testen. Zo plegen FON-apparaten 720 telefoontjes per dag. Elk apparaat kan een nieuwe firmware krijgen in twee klikken. Daarna start de test onmiddellijk en houdt het team met een camera live bij wat er gebeurt. Daarnaast krijgen ze automatisch statistieken per week of per dag met automatisch gegenereerde rapporten.

Een opvallende test noemen ze bij AVM ‘crash farm’. Hier forceren ze veel trafiek op alle routers, forceren ze alle wifi-kanalen en worden diverse Raspberry Pi-wifi-sticks gebruikt om apparaten op stabiliteit te testen.

Golden sample

Net wanneer we denken dat alle testen zijn gebeurd, krijgen we twee opvallende metalen dozen (circa 1m hoog en 0,5m breed) te zien met een metalen deur. Elke doos kost 250.000 euro en zorgt ervoor dat geen enkele frequentie binnenkomt. Zo kan AVM elk apparaat per wifi-kanaal configureren. Om bij elke software-update grondig te testen of alles goed is verlopen, werken ze met een ‘golden sample’ waarop ze benchmarken.

Alle prestaties worden in een SQL-database verwerkt. Voor benchmarks gebruikt AVM doorgaans iPerf in combinatie met eigen methodes.

In dezelfde ruimte zien we ook een router op een ronde schijf draaien om de locatie van de antennes te testen. Hier maakt AVM opnieuw gebruik van een golden sample om telkens nieuwe software op dezelfde hardware te testen.

Alle prestaties worden in een SQL-database verwerkt. Voor benchmarks gebruikt AVM doorgaans iPerf in combinatie met eigen methodes.

Support

Tot slot is er ook nog plaats voor support binnen het hoofdkwartier van AVM. In een apart gebouw zorgen 220 mensen ervoor dat iedereen met problemen wordt geholpen. Ze werken daarvoor met een algemene ‘support knowledge base’ om op elke vraag een antwoord te bieden. Wekelijks krijgen ze 14.000 vragen, waarvan 9.000 via telefoon, 2.000 via social en 3.000 via een internetformulier.

AVM werkt niet met aparte callcenters, maar heeft alle mensen intern in dienst voor heel Europa. Gelukkig vinden heel wat gebruikers al een antwoord via de FAQ. Maar soms wordt de dienst ook getrakteerd op hilarische vragen. Bijvoorbeeld een klant die zijn router maar niet aan de praat krijgt. Na enkele pijnlijke minuten daagt het bij support: steekt het stopcontact in? Reactie: “Nee, het is toch een draadloze router?”